- myjianzhu

- 圈主

- 樓主

大跨度屋面桁架吊點布置和支承卸載有限元分

?1工程概況

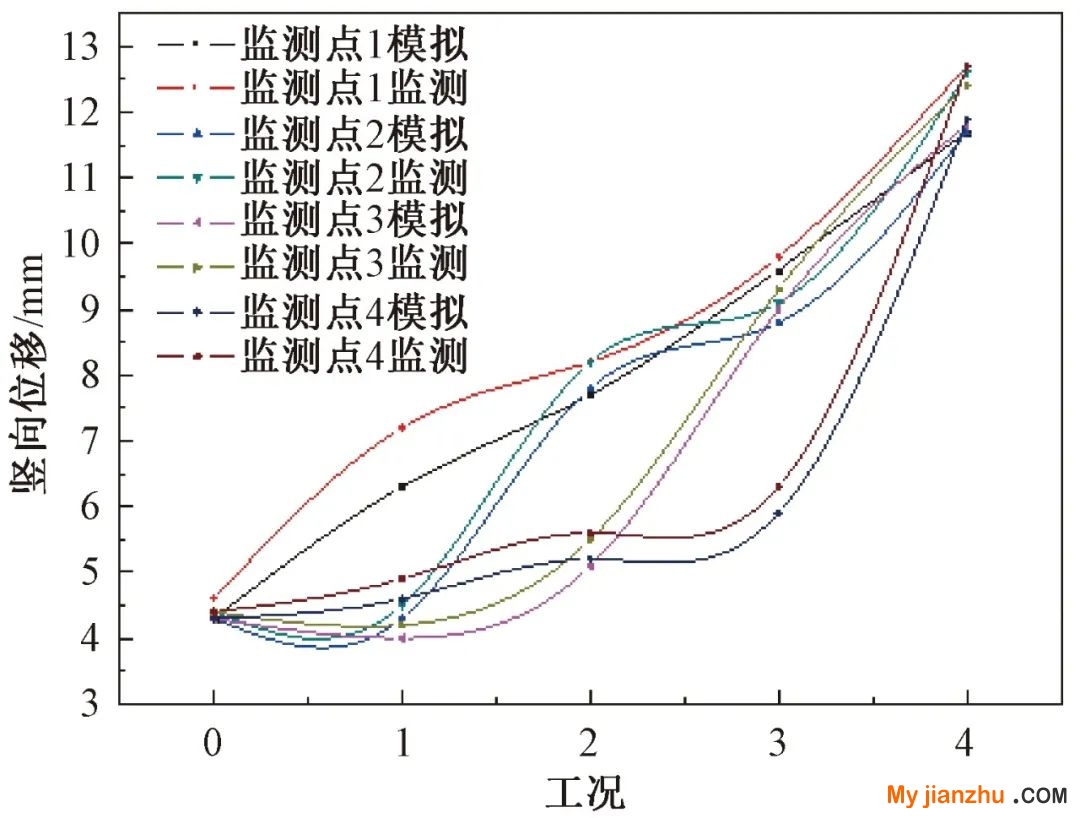

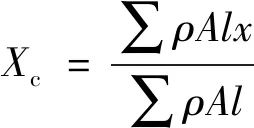

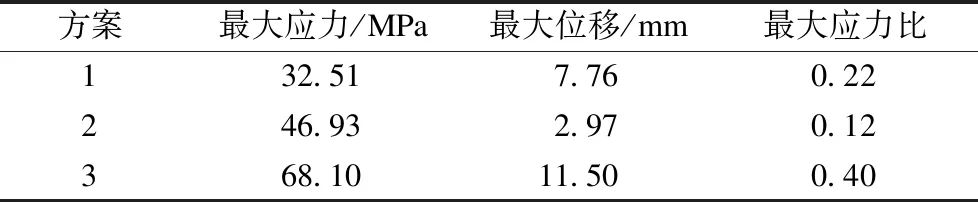

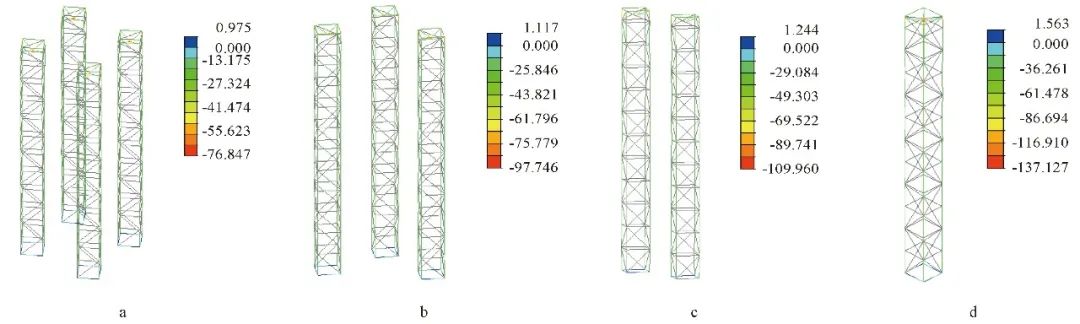

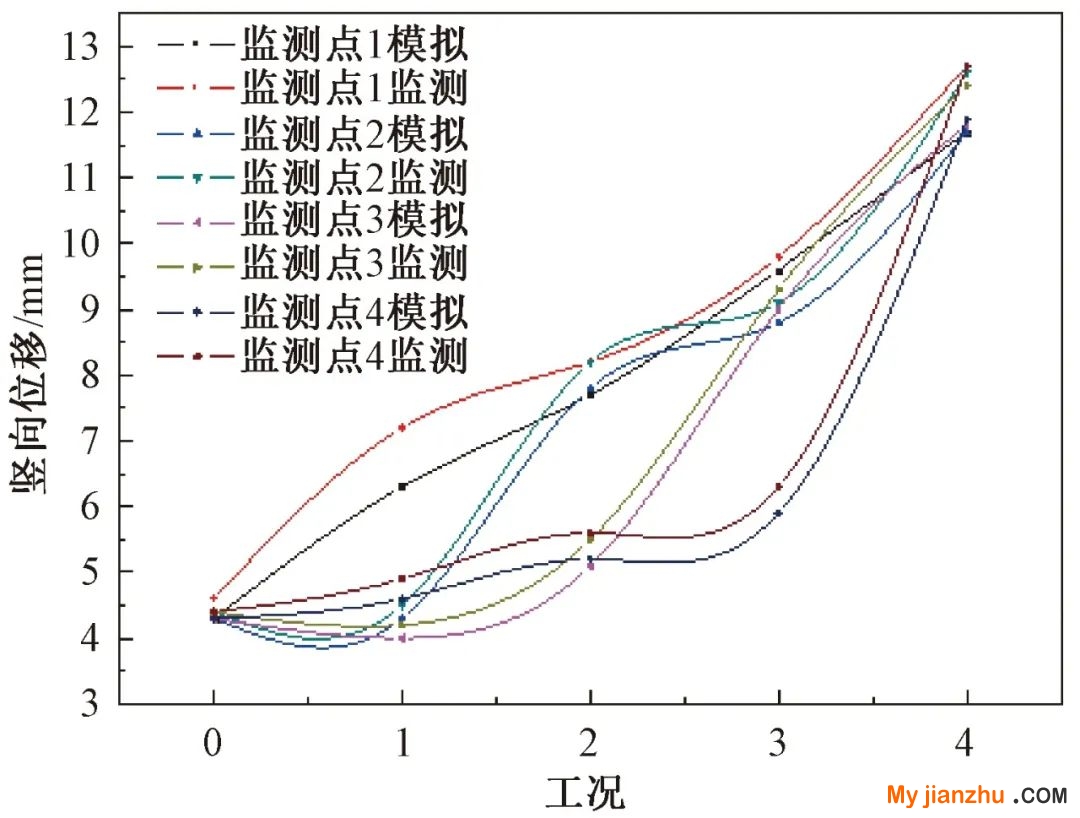

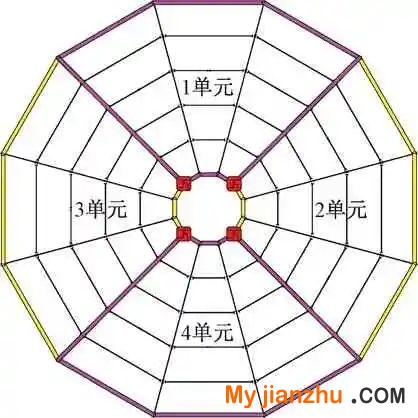

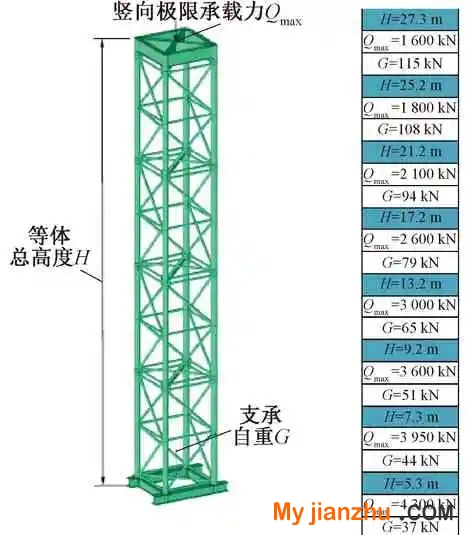

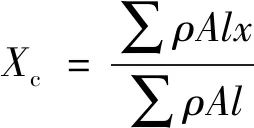

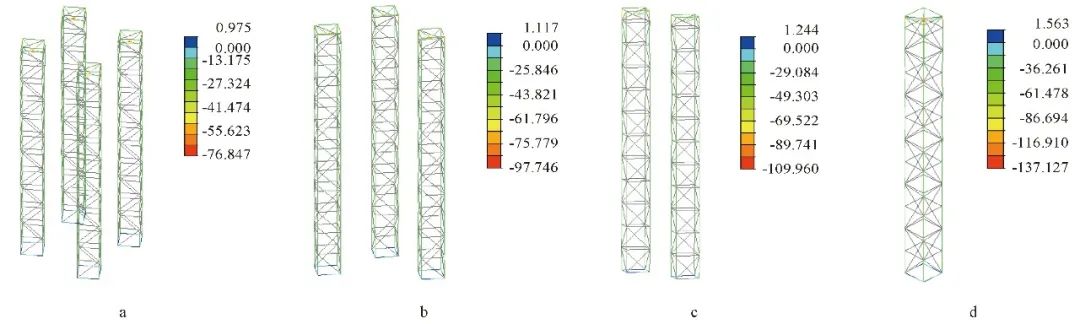

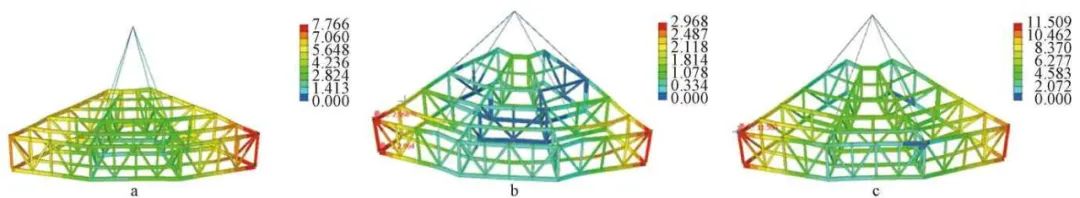

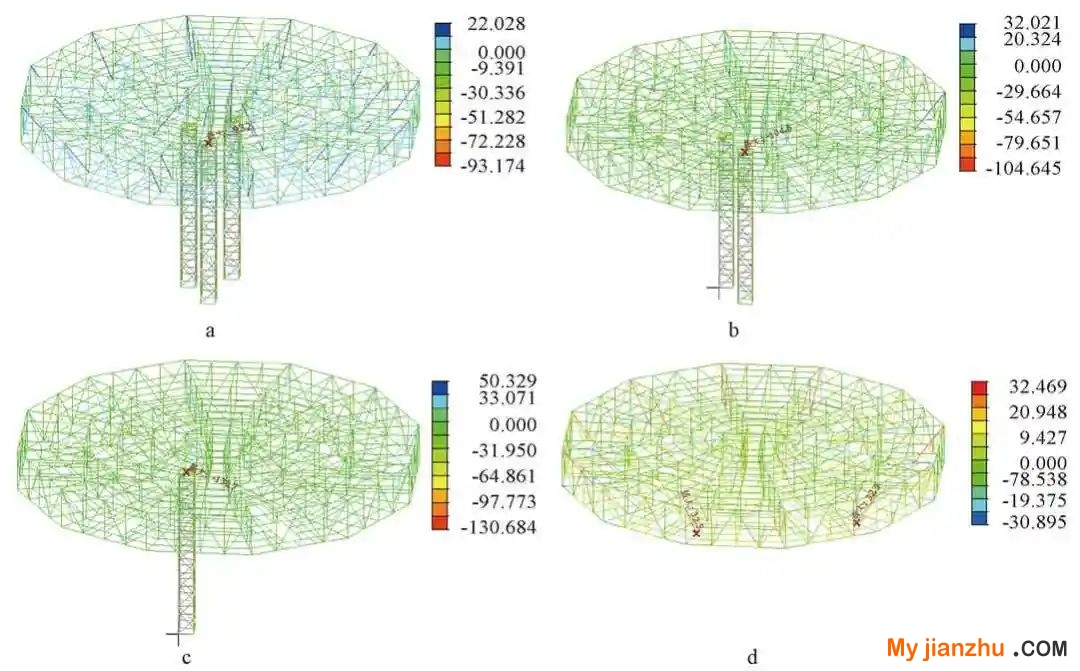

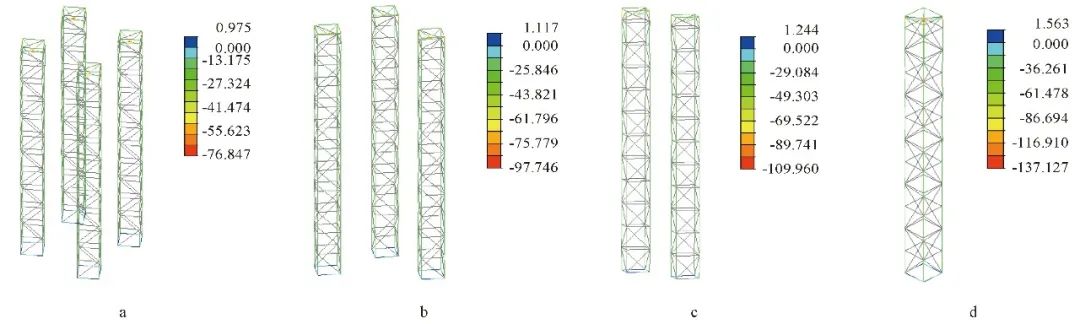

某劇場為圓形建筑,地上一層通高,局部兩層;地下一層,局部兩層,最大屋面結(jié)構(gòu)標高為+21.060 m,主體結(jié)構(gòu)采用現(xiàn)澆鋼筋混凝土框架結(jié)構(gòu),屋面采用鋼桁架結(jié)構(gòu)。圓形屋面桁架結(jié)構(gòu)由徑向主桁架、環(huán)向次桁架、中間環(huán)梁以及連接梁組成;圓形屋面跨度為66 m,單榀徑向主桁架長為28 m,中間環(huán)梁直徑為10 m,桁架高度為5.3 m,總用鋼量為600 t;主次桁架的連接為栓焊連接,桁架拼接焊縫均為全熔透一級焊縫,連接梁與主次梁采用高強螺栓連接;主桁架(HHJ)共12榀,環(huán)向次桁架(CHJ)共60榀,屋蓋鋼結(jié)構(gòu)平面布置如圖1所示。 圖1 屋蓋結(jié)構(gòu)平面布置 2 施工策劃及選擇 常規(guī)的桁架吊裝方案有整體提升安裝法、整體吊裝安裝法、高空散裝法、滑移施工法、折疊展開安裝法等。由于該項目跨度大,構(gòu)件重量大、數(shù)量多,且內(nèi)有觀演平臺設施,故不宜采用整體安裝法和滑移施工法;而采用高空散裝法對施工機械的數(shù)量和工期要求較高,影響項目的經(jīng)濟效益。為了解決本項目大跨度、大噸位施工難題,最終決定采用主、次桁架分片整體吊裝、環(huán)梁和連接梁高空散裝的施工工藝,減少了高空焊接量,且拼裝質(zhì)量和焊接質(zhì)量易于保證。 分片整體吊裝法將圓形屋面劃分為4個單元,如圖2所示;每個單元有4榀主桁架和15榀次桁架,單個單元質(zhì)量共計120 t;采取就近原則,每個單元現(xiàn)場拼裝完成,利用500 t履帶吊依次將4個分區(qū)拼裝成整體的桁架,完成結(jié)構(gòu)單元吊裝。 圖2 屋蓋結(jié)構(gòu)單元劃分 每榀主桁架結(jié)構(gòu)外圍有混凝土支座,預先在環(huán)梁下弦部位設置格構(gòu)式支承胎架,支承胎架作用于基礎底板上。由鋼柱及綴條組成的支承截面為2000 mm×2000 mm的組合格構(gòu)式胎架4根,格構(gòu)式胎架如圖3所示,經(jīng)計算單個胎架架體總高度為21.2 m時承受豎向極限荷載為2100 kN,滿足現(xiàn)場施工荷載要求。格構(gòu)式胎架沿圓形環(huán)梁下弦四等分布置。利用塔吊吊裝、現(xiàn)場焊接中間環(huán)梁部分,待各單元桁架主體結(jié)構(gòu)之間連接完成后,利用塔吊吊裝完成連梁和屋面結(jié)構(gòu)的施工。 圖3 裝配格構(gòu)式鋼管支承胎架 3 吊點的模擬分析 3.1 吊點布置原則 分單元吊裝方案減少了高空施工作業(yè)任務,但是可能改變小單元鋼結(jié)構(gòu)的剛度和受力情況,所以吊點位置的選擇非常重要。通過有限元軟件計算分析吊裝過程中鋼結(jié)構(gòu)單元的剛度和強度的變化,判斷是否滿足施工要求。 鋼結(jié)構(gòu)桁架吊點位置的選擇需滿足以下原則:1)吊點應布置在桁架上弦桿;2)吊點應盡量布置在桁架節(jié)點處;3)吊點位置考慮單元結(jié)構(gòu)的重心和受力情況,吊點均勻布置于重心周圍,滿足起吊后的基本平衡。 3.2 吊點位置的計算 本文分區(qū)單元為不規(guī)則形狀,單元結(jié)構(gòu)中桿件截面各不相同,共有10種截面型材,重心位置不在形狀幾何中心位置。基于各單元桿件均為同材質(zhì),沿桿長都為等截面均質(zhì),重心位置可通過重心定義法確定。參考相關文獻,依據(jù)式(1)計算出分段單元的重心坐標。 (1a) (1b) (1c) 式中:ρ為桿件比重;A為桿件橫截面積;l為桿件長度;x、y、z分別為各桿件的重心坐標;Xc、Yc、Zc分別為分段吊裝單元桁架的重心坐標。 4個單元結(jié)構(gòu)相似,扇形單元長、短弧總長分別為7.2,45 m,選取其中一個單元,按重心定義法計算出單元重心位置(1單元結(jié)構(gòu)重心位置為Xc:18821 mm、Yc:12649 mm、Zc:2490 mm,如圖4所示),依據(jù)吊點布置原則,選取4個吊耳布置點形成的四邊形幾何中心點接近于單元結(jié)構(gòu)重心;吊點距單元結(jié)構(gòu)重心的平均距離逐漸變大,形成3種吊點布置方案,吊點布置及吊繩水平投影如圖4所示。 a—方案1;b—方案2;c—方案3。 3.3 有限元模擬 對以上3種吊點布置方案進行有限元模擬計算分析,通過結(jié)構(gòu)桿件應力、節(jié)點豎向位移以及桿件應力比來確定方案的合理性,并選擇最優(yōu)方案。 采用MIDAS計算分析,定義模型邊界、節(jié)點、荷載3個控制因素,吊耳節(jié)點約束采用節(jié)點彈性支承,施加小剛度約束;桁架采用桿單元進行模擬,考慮吊裝過程的影響,動力效應系數(shù)為1.4。3種方案的吊裝過程模擬計算結(jié)果如表1所示,變形位移云圖如圖5所示。 表1 單元結(jié)構(gòu)吊裝模擬計算結(jié)果 a—方案1;b—方案2;c—方案3。 圖5 單元結(jié)構(gòu)豎向位移云圖 mm 依據(jù)計算結(jié)果(圖5、表1)分析以上3種吊點布置方案,可知:方案1最大應力在吊點下部位置的下弦桿處,方案2最大應力在吊點處,方案3最大應力在環(huán)梁腹桿處,3種方案最大應力比遠小于1,有很大的安全儲備;最大豎向位移遠小于GB 50017—2017《鋼結(jié)構(gòu)設計標準》規(guī)定的位移限值L/400,其中L為吊點間最大距離,3種方案的L分別為12.8 m(吊點1、4間距)、24.4 m(吊點9、12間距)、23.8 m(吊點5、8間距),3種方案原則上都可行。進一步分析可得:方案1中結(jié)構(gòu)桿件最大應力是3種方案中最小的,4個吊點位置平均距離結(jié)構(gòu)重心最近,吊點分擔重心之外區(qū)域結(jié)構(gòu)重量的能力有限,該方案對結(jié)構(gòu)位移的控制不易把握;方案2吊點與結(jié)構(gòu)重心的距離大于方案1,桿件最大應力在吊點處,桿件最大位移較方案1減少60%,應力比減少45%;方案3中最大應力較方案1、2分別增大100%、47%,最大位移較方案1、2分別增大48%、287%,最大應力比較方案1、2分別增大81%、140%,吊點位移布置得過于分散,吊點的平面布置與結(jié)構(gòu)重心位置差距較大,造成單個吊點承受巨大的不均勻重量,是3種方案中最不可取的。所以最優(yōu)吊點布置方案是方案2,方案1次之,故工程施工吊點布置選取方案2。 4 支承結(jié)構(gòu)卸載過程模擬分析 4個單元結(jié)構(gòu)依次吊裝完成后再進行各單元之間的焊接連接,待連系梁吊裝、安裝完成后開始支承結(jié)構(gòu)的卸載工作。卸載過程中結(jié)構(gòu)由支承受力狀態(tài)轉(zhuǎn)為自身結(jié)構(gòu)受力狀態(tài)。大跨空間結(jié)構(gòu)受力較復雜,需要計算結(jié)構(gòu)桿件的內(nèi)力重分布過程,所以支承體系的卸載方法非常關鍵;通過預先結(jié)合有限元模擬實際卸載過程中結(jié)構(gòu)的受力狀況來布置實際的施工卸載方案和注意事項。 由于本項目胎架數(shù)量少,采取依次卸載單個胎架的順序;卸載方案分為4個工況(工況1:卸載胎架1;工況2:卸載胎架2;工況3:卸載胎架3;工況4:卸載胎架4)。卸載原則為分區(qū)、分節(jié)、均衡、緩慢;采用現(xiàn)場切割墊板的卸載方法,即安裝階段在每個支承胎架鋼梁頂部預設5層鋼墊片,每層鋼墊片厚度為10 mm;每個支承胎架平臺上設置2個100 t的液壓千斤頂,每次切割一層墊片,同時進行限位設置,保證卸載過程不發(fā)生水平方向的較大偏移;按照卸載工況依次切割完成卸載工作。同時做好卸載過程監(jiān)測,屋蓋結(jié)構(gòu)圓形環(huán)梁是結(jié)構(gòu)受力重點區(qū)域,該位置的豎向變形是最大的;設置支承胎架接觸部位的圓形環(huán)梁下弦截面點為變形監(jiān)測點,分別為監(jiān)測點1~4;隨著切割墊片工作的開始,記錄變形監(jiān)測點的位置,并與模擬數(shù)值進行對比,為施工監(jiān)測數(shù)據(jù)提供指導。 采用有限元軟件進行整體建模,胎架采用桿單元,支承采用桁架單元,底部支座為剛接,與環(huán)梁的連接為鉸接;定義胎架分步卸載,采用單元降溫卸載法,設置溫度單元長50 mm,設置材料的線膨脹系數(shù)為1 mm/℃,溫度單元與支承點之間采用只受壓的彈性連接,卸載完成后溫度單元與支承點自動脫離。分析卸載過程中結(jié)構(gòu)桿件的應力和豎向位移變化,圖6為各個工況下桿件的應力云圖,可知:各構(gòu)件最大應力逐漸增大,在工況3時達到最大,為130.6 MPa,最大應力比為0.37;工況4時構(gòu)件應力回落為32.5 MPa;全過程桿件應力比均遠小于1。 a—工況1;b—工況2;c—工況3;d—工況4。 對屋面桁架結(jié)構(gòu)與胎架進行整體建模以分析其卸載過程,監(jiān)測點為與胎架接觸的桁架下弦部位,卸載過程中胎架的應力一直增大,未卸載時胎架最大應力為76.8 MPa,之后持續(xù)增大,分別為97.7,109.9,137.1 MPa,未發(fā)生應力減小過程,支撐架未發(fā)生反彈(圖7)。卸載過程中胎架發(fā)生微小的側(cè)向位移,隨后側(cè)向位移量不斷增大,最大為5.7 mm。 a—未卸載胎架(最大應力76.847 MPa);b—卸載胎架1(最大應力97.746 MPa);c—卸載胎架2(最大應力109.960 MPa);d—卸載胎架3(最大應力137.127 MPa)。 圖8為模擬各個工況下桿件監(jiān)測點豎向位移的變化過程。分析監(jiān)測點桁架豎向位移可知:4個監(jiān)測點卸載過程的豎向位移較小,模擬卸載完成時位移最大值為12 mm,監(jiān)測卸載完成時位移最大值為12.7 mm,施工位移監(jiān)測值始終略大于模擬值。由圖8可看出:首先卸載點桁架位移曲線呈線性變化,最后卸載點桁架位移曲線隨著卸載過程結(jié)束會發(fā)生急劇上升;由于屋面桁架支座為橡膠支座,卸載時桁架支承胎架點附近受力不均勻,導致中間卸載胎架的桁架監(jiān)測點豎向位移線呈S形,所以豎向位移呈S形曲線的結(jié)構(gòu)點需要做好支承節(jié)點的限位和防傾覆設置。由于位移值遠小于設計及GB 50017—2017要求的限值,該結(jié)構(gòu)卸載過程具有足夠的剛度和強度,結(jié)構(gòu)受力穩(wěn)定,滿足施工要求。 圖8 桁架豎向位移 5 結(jié)束語 某劇場屋面桁架為大跨度鋼結(jié)構(gòu)施工,依據(jù)實際現(xiàn)場條件存在一定的施工難度,介于此開展理論計算和有限元模擬工作。通過將屋面結(jié)構(gòu)分單元吊裝,計算出了單元結(jié)構(gòu)重心位置,設計出三種吊點布置方案,依據(jù)模擬計算結(jié)果確定最優(yōu)吊點布置方案。同時進行支承卸載過程模擬分析,研究得出:1)該屋面結(jié)構(gòu)設計截面滿足施工過程的安全性;2)拆除的胎架支承點結(jié)構(gòu)豎向位移曲線呈線性上升,可判斷結(jié)構(gòu)受力穩(wěn)定,其余支承點豎向位移曲線呈S形,越靠近首次拆除點位置,觀測點的豎向位移曲線S形越明顯。豎向位移呈S形曲線的結(jié)構(gòu)點需要做好支承節(jié)點的限位和防傾覆設置,并應進行施工監(jiān)測,依據(jù)模擬計算結(jié)果為卸載方案的實施提供依據(jù)。 1 工程概況 某劇場為圓形建筑,地上一層通高,局部兩層;地下一層,局部兩層,最大屋面結(jié)構(gòu)標高為+21.060 m,主體結(jié)構(gòu)采用現(xiàn)澆鋼筋混凝土框架結(jié)構(gòu),屋面采用鋼桁架結(jié)構(gòu)。圓形屋面桁架結(jié)構(gòu)由徑向主桁架、環(huán)向次桁架、中間環(huán)梁以及連接梁組成;圓形屋面跨度為66 m,單榀徑向主桁架長為28 m,中間環(huán)梁直徑為10 m,桁架高度為5.3 m,總用鋼量為600 t;主次桁架的連接為栓焊連接,桁架拼接焊縫均為全熔透一級焊縫,連接梁與主次梁采用高強螺栓連接;主桁架(HHJ)共12榀,環(huán)向次桁架(CHJ)共60榀,屋蓋鋼結(jié)構(gòu)平面布置如圖1所示。 圖1 屋蓋結(jié)構(gòu)平面布置 2 施工策劃及選擇 常規(guī)的桁架吊裝方案有整體提升安裝法、整體吊裝安裝法、高空散裝法、滑移施工法、折疊展開安裝法等。由于該項目跨度大,構(gòu)件重量大、數(shù)量多,且內(nèi)有觀演平臺設施,故不宜采用整體安裝法和滑移施工法;而采用高空散裝法對施工機械的數(shù)量和工期要求較高,影響項目的經(jīng)濟效益。為了解決本項目大跨度、大噸位施工難題,最終決定采用主、次桁架分片整體吊裝、環(huán)梁和連接梁高空散裝的施工工藝,減少了高空焊接量,且拼裝質(zhì)量和焊接質(zhì)量易于保證。 分片整體吊裝法將圓形屋面劃分為4個單元,如圖2所示;每個單元有4榀主桁架和15榀次桁架,單個單元質(zhì)量共計120 t;采取就近原則,每個單元現(xiàn)場拼裝完成,利用500 t履帶吊依次將4個分區(qū)拼裝成整體的桁架,完成結(jié)構(gòu)單元吊裝。 圖2 屋蓋結(jié)構(gòu)單元劃分 每榀主桁架結(jié)構(gòu)外圍有混凝土支座,預先在環(huán)梁下弦部位設置格構(gòu)式支承胎架,支承胎架作用于基礎底板上。由鋼柱及綴條組成的支承截面為2000 mm×2000 mm的組合格構(gòu)式胎架4根,格構(gòu)式胎架如圖3所示,經(jīng)計算單個胎架架體總高度為21.2 m時承受豎向極限荷載為2100 kN,滿足現(xiàn)場施工荷載要求。格構(gòu)式胎架沿圓形環(huán)梁下弦四等分布置。利用塔吊吊裝、現(xiàn)場焊接中間環(huán)梁部分,待各單元桁架主體結(jié)構(gòu)之間連接完成后,利用塔吊吊裝完成連梁和屋面結(jié)構(gòu)的施工。 圖3 裝配格構(gòu)式鋼管支承胎架 3 吊點的模擬分析 3.1 吊點布置原則 分單元吊裝方案減少了高空施工作業(yè)任務,但是可能改變小單元鋼結(jié)構(gòu)的剛度和受力情況,所以吊點位置的選擇非常重要。通過有限元軟件計算分析吊裝過程中鋼結(jié)構(gòu)單元的剛度和強度的變化,判斷是否滿足施工要求。 鋼結(jié)構(gòu)桁架吊點位置的選擇需滿足以下原則:1)吊點應布置在桁架上弦桿;2)吊點應盡量布置在桁架節(jié)點處;3)吊點位置考慮單元結(jié)構(gòu)的重心和受力情況,吊點均勻布置于重心周圍,滿足起吊后的基本平衡。 3.2 吊點位置的計算 本文分區(qū)單元為不規(guī)則形狀,單元結(jié)構(gòu)中桿件截面各不相同,共有10種截面型材,重心位置不在形狀幾何中心位置。基于各單元桿件均為同材質(zhì),沿桿長都為等截面均質(zhì),重心位置可通過重心定義法確定。參考相關文獻,依據(jù)式(1)計算出分段單元的重心坐標。 (1a) (1b) (1c) 式中:ρ為桿件比重;A為桿件橫截面積;l為桿件長度;x、y、z分別為各桿件的重心坐標;Xc、Yc、Zc分別為分段吊裝單元桁架的重心坐標。 4個單元結(jié)構(gòu)相似,扇形單元長、短弧總長分別為7.2,45 m,選取其中一個單元,按重心定義法計算出單元重心位置(1單元結(jié)構(gòu)重心位置為Xc:18821 mm、Yc:12649 mm、Zc:2490 mm,如圖4所示),依據(jù)吊點布置原則,選取4個吊耳布置點形成的四邊形幾何中心點接近于單元結(jié)構(gòu)重心;吊點距單元結(jié)構(gòu)重心的平均距離逐漸變大,形成3種吊點布置方案,吊點布置及吊繩水平投影如圖4所示。 a—方案1;b—方案2;c—方案3。 3.3 有限元模擬 對以上3種吊點布置方案進行有限元模擬計算分析,通過結(jié)構(gòu)桿件應力、節(jié)點豎向位移以及桿件應力比來確定方案的合理性,并選擇最優(yōu)方案。 采用MIDAS計算分析,定義模型邊界、節(jié)點、荷載3個控制因素,吊耳節(jié)點約束采用節(jié)點彈性支承,施加小剛度約束;桁架采用桿單元進行模擬,考慮吊裝過程的影響,動力效應系數(shù)為1.4。3種方案的吊裝過程模擬計算結(jié)果如表1所示,變形位移云圖如圖5所示。 表1 單元結(jié)構(gòu)吊裝模擬計算結(jié)果 a—方案1;b—方案2;c—方案3。 圖5 單元結(jié)構(gòu)豎向位移云圖 mm 依據(jù)計算結(jié)果(圖5、表1)分析以上3種吊點布置方案,可知:方案1最大應力在吊點下部位置的下弦桿處,方案2最大應力在吊點處,方案3最大應力在環(huán)梁腹桿處,3種方案最大應力比遠小于1,有很大的安全儲備;最大豎向位移遠小于GB 50017—2017《鋼結(jié)構(gòu)設計標準》規(guī)定的位移限值L/400,其中L為吊點間最大距離,3種方案的L分別為12.8 m(吊點1、4間距)、24.4 m(吊點9、12間距)、23.8 m(吊點5、8間距),3種方案原則上都可行。進一步分析可得:方案1中結(jié)構(gòu)桿件最大應力是3種方案中最小的,4個吊點位置平均距離結(jié)構(gòu)重心最近,吊點分擔重心之外區(qū)域結(jié)構(gòu)重量的能力有限,該方案對結(jié)構(gòu)位移的控制不易把握;方案2吊點與結(jié)構(gòu)重心的距離大于方案1,桿件最大應力在吊點處,桿件最大位移較方案1減少60%,應力比減少45%;方案3中最大應力較方案1、2分別增大100%、47%,最大位移較方案1、2分別增大48%、287%,最大應力比較方案1、2分別增大81%、140%,吊點位移布置得過于分散,吊點的平面布置與結(jié)構(gòu)重心位置差距較大,造成單個吊點承受巨大的不均勻重量,是3種方案中最不可取的。所以最優(yōu)吊點布置方案是方案2,方案1次之,故工程施工吊點布置選取方案2。 4 支承結(jié)構(gòu)卸載過程模擬分析 4個單元結(jié)構(gòu)依次吊裝完成后再進行各單元之間的焊接連接,待連系梁吊裝、安裝完成后開始支承結(jié)構(gòu)的卸載工作。卸載過程中結(jié)構(gòu)由支承受力狀態(tài)轉(zhuǎn)為自身結(jié)構(gòu)受力狀態(tài)。大跨空間結(jié)構(gòu)受力較復雜,需要計算結(jié)構(gòu)桿件的內(nèi)力重分布過程,所以支承體系的卸載方法非常關鍵;通過預先結(jié)合有限元模擬實際卸載過程中結(jié)構(gòu)的受力狀況來布置實際的施工卸載方案和注意事項。 由于本項目胎架數(shù)量少,采取依次卸載單個胎架的順序;卸載方案分為4個工況(工況1:卸載胎架1;工況2:卸載胎架2;工況3:卸載胎架3;工況4:卸載胎架4)。卸載原則為分區(qū)、分節(jié)、均衡、緩慢;采用現(xiàn)場切割墊板的卸載方法,即安裝階段在每個支承胎架鋼梁頂部預設5層鋼墊片,每層鋼墊片厚度為10 mm;每個支承胎架平臺上設置2個100 t的液壓千斤頂,每次切割一層墊片,同時進行限位設置,保證卸載過程不發(fā)生水平方向的較大偏移;按照卸載工況依次切割完成卸載工作。同時做好卸載過程監(jiān)測,屋蓋結(jié)構(gòu)圓形環(huán)梁是結(jié)構(gòu)受力重點區(qū)域,該位置的豎向變形是最大的;設置支承胎架接觸部位的圓形環(huán)梁下弦截面點為變形監(jiān)測點,分別為監(jiān)測點1~4;隨著切割墊片工作的開始,記錄變形監(jiān)測點的位置,并與模擬數(shù)值進行對比,為施工監(jiān)測數(shù)據(jù)提供指導。 采用有限元軟件進行整體建模,胎架采用桿單元,支承采用桁架單元,底部支座為剛接,與環(huán)梁的連接為鉸接;定義胎架分步卸載,采用單元降溫卸載法,設置溫度單元長50 mm,設置材料的線膨脹系數(shù)為1 mm/℃,溫度單元與支承點之間采用只受壓的彈性連接,卸載完成后溫度單元與支承點自動脫離。分析卸載過程中結(jié)構(gòu)桿件的應力和豎向位移變化,圖6為各個工況下桿件的應力云圖,可知:各構(gòu)件最大應力逐漸增大,在工況3時達到最大,為130.6 MPa,最大應力比為0.37;工況4時構(gòu)件應力回落為32.5 MPa;全過程桿件應力比均遠小于1。 a—工況1;b—工況2;c—工況3;d—工況4。 對屋面桁架結(jié)構(gòu)與胎架進行整體建模以分析其卸載過程,監(jiān)測點為與胎架接觸的桁架下弦部位,卸載過程中胎架的應力一直增大,未卸載時胎架最大應力為76.8 MPa,之后持續(xù)增大,分別為97.7,109.9,137.1 MPa,未發(fā)生應力減小過程,支撐架未發(fā)生反彈(圖7)。卸載過程中胎架發(fā)生微小的側(cè)向位移,隨后側(cè)向位移量不斷增大,最大為5.7 mm。 a—未卸載胎架(最大應力76.847 MPa);b—卸載胎架1(最大應力97.746 MPa);c—卸載胎架2(最大應力109.960 MPa);d—卸載胎架3(最大應力137.127 MPa)。 圖8為模擬各個工況下桿件監(jiān)測點豎向位移的變化過程。分析監(jiān)測點桁架豎向位移可知:4個監(jiān)測點卸載過程的豎向位移較小,模擬卸載完成時位移最大值為12 mm,監(jiān)測卸載完成時位移最大值為12.7 mm,施工位移監(jiān)測值始終略大于模擬值。由圖8可看出:首先卸載點桁架位移曲線呈線性變化,最后卸載點桁架位移曲線隨著卸載過程結(jié)束會發(fā)生急劇上升;由于屋面桁架支座為橡膠支座,卸載時桁架支承胎架點附近受力不均勻,導致中間卸載胎架的桁架監(jiān)測點豎向位移線呈S形,所以豎向位移呈S形曲線的結(jié)構(gòu)點需要做好支承節(jié)點的限位和防傾覆設置。由于位移值遠小于設計及GB 50017—2017要求的限值,該結(jié)構(gòu)卸載過程具有足夠的剛度和強度,結(jié)構(gòu)受力穩(wěn)定,滿足施工要求。 圖8 桁架豎向位移 5 結(jié)束語 某劇場屋面桁架為大跨度鋼結(jié)構(gòu)施工,依據(jù)實際現(xiàn)場條件存在一定的施工難度,介于此開展理論計算和有限元模擬工作。通過將屋面結(jié)構(gòu)分單元吊裝,計算出了單元結(jié)構(gòu)重心位置,設計出三種吊點布置方案,依據(jù)模擬計算結(jié)果確定最優(yōu)吊點布置方案。同時進行支承卸載過程模擬分析,研究得出:1)該屋面結(jié)構(gòu)設計截面滿足施工過程的安全性;2)拆除的胎架支承點結(jié)構(gòu)豎向位移曲線呈線性上升,可判斷結(jié)構(gòu)受力穩(wěn)定,其余支承點豎向位移曲線呈S形,越靠近首次拆除點位置,觀測點的豎向位移曲線S形越明顯。豎向位移呈S形曲線的結(jié)構(gòu)點需要做好支承節(jié)點的限位和防傾覆設置,并應進行施工監(jiān)測,依據(jù)模擬計算結(jié)果為卸載方案的實施提供依據(jù)。

圖4 單元吊點布置

圖6 桁架桿件卸載過程應力云圖 MPa

圖7 支承胎架應力云圖 MPa

圖4 單元吊點布置

圖6 桁架桿件卸載過程應力云圖 MPa

圖7 支承胎架應力云圖 MPa