制冷部件功能與壓縮機維修保養

一、制冷設備的主要設備的功能

蒸發器:制冷劑在低壓(蒸發壓力)下以較低的溫度(蒸發溫度)蒸發,吸收被冷卻物質的熱量實現制冷,是向外輸送冷量的設備。

壓縮機:是系統的心臟,起到輸送制冷劑蒸汽的作用,同時保證蒸發器在低壓下運行、冷凝器在高壓(冷凝壓力)下運行。是輸入功的設備。

冷凝器:制冷劑蒸汽在高壓下將從蒸發器吸收的熱量以及壓縮功轉化的熱量傳遞給冷卻介質,冷凝成溫度較高的(冷凝溫度)液體,是放出熱量的設備。

節流閥:將從冷凝器冷凝的制冷劑液體節流降壓(降到蒸發壓力)后進入蒸發器,同時控制和調節制冷劑的流量,并將系統分為高壓側和低壓側兩部分。

油分離器: 在排氣管路上分離制冷劑中的冷凍油,分離后的冷凍油直接進入壓縮機的曲軸箱,減少向制冷系統的帶油量。 適用中、低溫范圍和管路(供液管、吸氣管)較長的制冷系統。

氣液分離器: 低溫低壓制冷劑氣體在進入壓縮機吸氣閥之前,分離制冷系統的蒸發器中未蒸發的制冷劑液體,防止壓縮機產生濕沖程(液擊)。 適用中、低溫工況。

干燥過濾器: 吸收液體制冷劑中的水分和過濾制冷劑中的污物及雜質。一般安裝在儲液器和蒸發冷的制冷劑出口。

電磁閥: 壓縮機停止運行時,電磁閥關閉,防止高壓制冷劑進入低壓系統。壓縮機再次啟動時不會造成液擊。

安裝位置:距熱力膨脹閥100mm~200mm。

熱力膨脹閥: 節流、降壓 。安裝離蒸發器越近越好

二、壓縮機電機損壞原因分析

電機突然過載

缺相運行

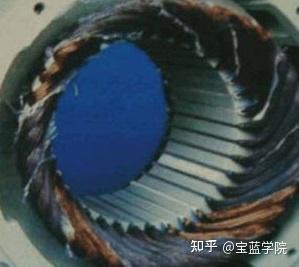

電機扎間短路

電機扎間短路原因:

1、屬于電機質量問題。

2、由于系統中的水分、酸、及其它腐蝕性物質也會產生此類故障。

電機線間短路

電機線間短路原因:

1、系統不干凈。

2、磨損、腐蝕、電壓波動。

3、1%的電壓波動會引起 6%~10%的相不平衡。

矽鋼片與線圈短路

連桿損壞原因分析:

1、系統回油不好 ;

2、曲軸箱內存在制冷劑(系統回液、有油壓) ;

3、曲軸箱內沒有潤滑油,油壓開關故障,沒有油壓保護;

4、系統太臟,油過濾器堵塞.沒有油壓保護使潤滑失效;

5、油泵損壞,油壓安全保護裝置不起作用;

6、排氣溫度太高,冷凍油發生碳化,存在油壓,但使潤滑失效。

閥板墊片斷裂的原因:

閥板墊片斷裂的原因是由于油擊造成,說明制冷系統充注的能冷媒或冷凍油過多。

三、冷凍油更換操作規程

機組長時間工作,壓縮機已達到保養時限(機組初次運行2000小時、之后運行累計三年或運行時間超過10000~12000小時)。

因電機燒毀而更換壓縮機,需安裝除酸過濾器;更換壓機后連續運行100小時的氟系統。對于現場組裝的機組或在接近工況極限下運行的機組,在累計運行100小時后要更換冷凍油, 根據氟系統清潔度酌情處理。

冷凍油更換操作方法:

關閉高壓排氣及低壓吸氣截止閥,利用壓機上的工藝閥針放掉壓機內部的制冷劑,使壓縮機曲軸箱與大氣相通。

擰下曲軸箱底殼處的放油塞,將曲軸箱內的冷凍油放凈并取下過濾網清洗,可用氮氣從低壓充氣閥針吹入,用手堵住放油口增加機體內的壓力,進一步排除機體內的殘油,將清洗過后的過濾網吹干放入機體內并擰緊放油塞。 氟半封(整體式)螺桿制冷壓縮機:將油分離器中氟降壓放空后放油。

冷凍油注入:(針對活塞機)

方案1:擰下壓縮機曲軸箱側面的工藝端口柱塞,以此作為充注口將冷凍油通過合適的工具倒入曲軸箱內。

方案2:將充氟表低壓管接在壓機腔體的低壓工藝閥針上,利用真空泵將曲軸箱抽為負壓,另一根充氟管單獨卸下,一端插入盛有冷凍油的容器內,另一端接在油泵低壓吸入端的閥針上,利用曲軸箱內的負壓將冷凍油吸入曲軸箱內。(針對螺桿機) 。

方案3: 將油分離器上端工藝閥旋下,用漏斗輔助進行加油至上油面鏡一半即可。

方案4:將充氟表低壓管接在油分工藝閥針上,利用真空泵將油分抽為負壓,另一根充氟管單獨卸下,一端插入盛有冷凍油的容器內,另一端接在油分另一工藝管上,利用油分內的負壓將冷凍油吸入。

開啟機組后應馬上檢查壓縮機潤滑情況及視油鏡油位,如果油位低于正常范圍(1/4視鏡),必須補充冷凍油。 壓縮機分為油泵潤滑方式(壓縮機內設有油泵)和飛濺潤滑、壓差供油潤滑方式(壓縮機內無油泵)。根據壓縮機使用制冷工質決定加注不同的潤滑油。