太原理工大學環境科學與工程學院 許曉紅 雷勇剛 田琦

【摘 要】管殼式換熱器是暖通空調、能源動力行業中的主要換熱設備,優化其結構,提高其效率,對節能減排具有重要意義。本文提出新型外螺旋折流板內斜百葉片的雙殼程管殼式換熱器結構,建立三維物理模型,對其進行流動結構、傳熱和阻力特性的三維數值模擬研究;同時,分析了內殼體中折流板片數對其特性的影響。結果顯示,雙殼程管殼式換熱器的殼側流場均勻,相同降壓下的傳熱系數平均高于同結構的弓形折流板換熱器20.4%;在所研究范圍內,換熱器性能在每組折流板片數為2時最好。

【關鍵詞】管殼式換熱器;斜百葉片;雙殼程;傳熱;阻力

基金項目:國家自然科學基金(U1510136);山西省回國留學人員科研資助項目(2016-031)

Abstract: The shell-and-tube heat exchanger is the main heat exchange equipment in the HVAC, energy and power industries. It is important to optimize its structure and increase its efficiency for energy conservation and emission reduction. A novel double shell-pass shell-and-tube heat exchanger combined with discontinuous helical baffles in the outer shell pass and louver baffles in the inner shell pass is proposed in this paper. This paper establishes a three-dimensional numerical model, conducts three-dimensional numerical simulation of heat transfer and resistance characteristics, and analyzes the influence of the number of louver baffles in the inner shell pass to its characteristics. The results show that the shell-side flow field of the double-shell shell-and-tube heat exchanger is uniform, and the heat transfer coefficient at the same pressure drop is on average higher than that of shell-and-tube heat exchanger with segmental baffles with the same structure by 20.4%. Within the scope of the study, the performance of heat exchanger is best when the number of baffles in each group is two.

Key: Shell and tube heat exchanger, Oblique louver, Double shell, Heat transfer, Resistance.

引 言

管殼式換熱器因其結構簡單,加工制造方便,工作可靠,適應強等優勢成為換熱器中應用最廣泛的一種,是暖通空調、化工、石油、動力、食品及其它許多工業部門的通用設備,在生產中占有重要地位。提高管殼式換熱器性能可有效達到節能減排的目的。優化換熱器結構,針對換熱器特性開展研究對節能降耗具有重要意義。

從20世紀開始,研究工作者對管殼式換熱器進行了廣泛的研究。在研究初期,主要以垂直弓形折流板管殼式換熱器為主,研究殼側管束排列方式、折流板缺口高度、間距及泄露旁路、擋板角度對殼側壓降和換熱的影響[1-5] 。研究表明,傳統的弓形折流板管殼式換熱器殼程壓降高,流動死區大,泵功消耗大[6,7] 。隨后,在此基礎上又陸續出現了雙弓形、三弓板、四弓板等形式的管殼式換熱器,這些形式將流體分成多股平行束,使殼側流場均勻化得到了加強。但是其加工制造復雜,尤其多弓板時更是如此[8-10] ,本身的結構形式制約了它的發展。

20世紀末,相關學者提出整圓形折流板,該流體將流動變為縱向流動,消除死區,提高流速,利用管壁與孔板間圓環間隙形成射流。但該結構增大直徑,缺乏管子支撐結構,抗振性能差[11] 。為進一步改進,又有學者提出矩形孔、異形孔等形式的折流板。2012年,陳亞平[12]等對正方形、三角圓頭孔、網狀孔、六角梅花孔隔板換熱器的傳熱性能和壓降性能進行了測試實驗。結果表明:除了網狀孔隔板換熱器的殼側換熱系數與弓形折流板相當外,其余形式的傳熱系數和綜合性能均不及弓形折流板換熱器。20世紀60年代,有學者提出了螺旋折流板換熱器思想,旨在將殼側流體由縱向或蛇形橫向流動方向改變為螺旋狀流動。但由于連續螺旋曲面的加工及安裝難度大。20世紀80年代捷克科學家發明了非連續的1/4螺旋折流板,采用一系列1/4扇形折流板代替螺旋曲面[13] 。之后,大量國內外研究學者采用數值模擬和實驗研究,對螺旋折流板進行了系列研究。結果表明,螺旋折流板換熱器的單位壓降的換熱系數性能要優于弓形折流板 [13-15] 。2008-2017年間,國內王秋旺[16-18]等人提出組合式多殼程螺旋折流板換熱器,外殼程采用連續螺旋折流板,內殼程采用弓形折流板或連續螺旋折流板,并采用模擬和實驗的方式對其進行研究,結果表明雙殼程螺旋折流板換熱器的綜合性能較弓形折流板管殼式換熱器是有明顯提高的。

本文提出一種全新的結構形式——雙殼程外螺旋折流板內斜百葉片管殼式換熱器,并對此結構形成的殼側流動進行理論分析及數值仿真,針對其傳熱特性和阻力特性展開研究,旨在得到高效低阻的結構形式,減少能量消耗。

1 幾何模型及其數學描述

1.1 幾何模型

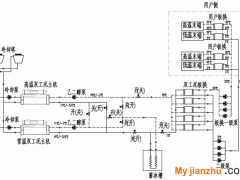

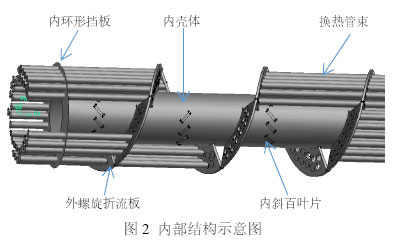

雙殼程管殼式換熱器和弓形折流板管殼式換熱器模型見圖1,內部結構如圖2所示。換熱器殼體內徑D=280mm,有效長度L=1600mm,換熱管數n=67,外螺旋角β=20°,換熱管直徑為19mm,換熱管間距為25mm,內殼體中4組折流板,每組折流板斜百葉片共3片,寬度30mm,繞其平行于長邊的中軸線旋轉傾角δ=45°。雙殼程管殼式結構由外殼、螺旋折流板、內殼、斜百葉片折流板、內擋板及換熱管組成,外殼程采用非連續螺旋折流板為導流片,內殼程采用斜百葉片折流板為導流片。

(a)雙殼程管殼式換熱器

(b)弓形折流板管殼式換熱器

1.2 控制方程與邊界條件

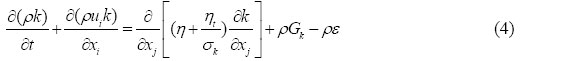

通過三維數值模擬,對雙殼程管殼式結構進行溫度場、流場研究。數值計算采用標準k-ε湍流模型,采用Quick格式求解離散方程,采用Simple算法實現壓力和速度的耦合計算,數值計算的控制方程如下:

連續性方程

動量方程

能量方程

k方程

ε方程

(2)邊界條件

入口采用速度入口邊界條件,給定均勻流速,給定入口溫度Tin=298K和湍流度I=5%;出口采用壓力出口邊界條件;換熱管束為恒壁溫Ttube=338K,固體壁面采用不可滲透,無滑移邊界條件。計算流體區域工質為水。

2 網格及有效性檢驗

2.1 網格生成及網格獨立性考核

由于本文提出的新型雙殼程管殼式換熱器模型的結構復雜,擬使用如下網格結構形式:計算模型主體使用非結構化四面體網格,在流體殼程進出口管處使用結構化網格以減少網格數量,管壁周圍采用自適應加密網格。本文選取五套細密程度不同的網格數進行獨立性考核。當網格數為2352534時的計算結果與相鄰兩套網格的計算結果偏差小于1%,綜合考慮時間與計算精度,采用該套網格數進行計算。數值計算收斂標準為連續性方程和動量方程中變量的相對殘差小于10e-06,能量方程中變量的相對殘差小于10e-08。

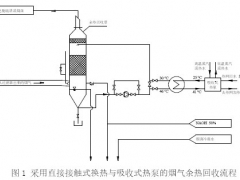

2.2 數值模型的有效性驗證

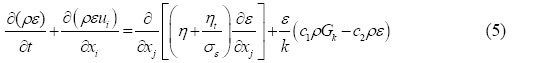

本文提出的新型雙殼程管殼式換熱器目前還沒有公開發表的實驗數據或計算方法作為參考,因此對具有相同幾何參數的弓形折流板換熱器,在相同的運行工況下,對其殼程流場進行數值模擬。采用經典的Bell—Delaware法[19]計算其殼程壓降,結果如圖3所示。

可以看出,數值模擬中壓降升降趨勢與Bell-Delaware法中的計算數據保持一致,兩者壓降結果最大差值小于15%,此差值是由于實際工程中存在折流板與管束及殼體間存在間隙而導致的漏流。壓降結果的差值在允許范圍內,兩者結果基本吻合,說明本文所采用的計算方法可靠有效。

3 計算結果與分析

3.1 雙殼程管殼式結構的局部流場

圖4為雙殼程管殼式結構的內殼程局部截面流場圖,內殼程每組斜百葉折流板片數分別為2、3、4,質量流量M=2.5kg/m。由圖4可以看出,殼側流體由外殼程進入內殼程后,由于傾斜的百葉片折流板組,流體分為多股斜向沖刷管束,促進主體流體和壁面邊界層流體充分混合,強化換熱,減小和部分消除了殼側流動死區;減小了流體由于橫向阻擋和突然轉向而產生的動能損失,進而減小其泵功消耗。當內殼程每組斜百葉折流板片數為2時,每組折流板缺口高度高,從其殼側流場圖可以看出其流場分布均勻,流體在通過第一組折流板組后流體流向改變并不明顯,流動死區也相對較小。當內殼程每組斜百葉折流板片數為3時,每組折流板缺口高度減小,從其殼側流場圖可以看出流體在通過折流板組后流體速度明顯減小,流體紊流度明顯不如其他兩者。當內殼程每組斜百葉折流板片數為4時,每組折流板缺口高度最小,流場圖中可以明顯看出折流板組后存在明顯渦流和流動死區,流體在折流板前后流向改變較大。

3.2 雙殼程管殼式結構與傳統弓形折流板管殼式結構性能比較

雙殼程管殼式結構與傳統弓形折流板管殼式結構的殼側壓降△P隨質量流量的變化如圖5所示。從圖中可以看出,殼側壓降△P隨質量流量的增大而增加,雙殼程管殼式結構在相同質量流量下殼側壓降低于弓形折流板管殼式結構。在本文計算范圍內,前者殼側壓降△P平均低于弓形折流板管殼式結構7.2%。在雙殼程管殼式的結構中,外殼程中采用連續搭接的非連續折流板,諸多文獻中已經證實,這種形式的折流板大大減小了殼側阻力,內殼程中則采用了斜百葉片作為導流片,這種折流板大大減小了由于流體在折流板后方突然轉向而造成的壓降損失,與傳統弓形折流板換熱器相比,該結構形式改橫向流動為縱向及螺旋流動,斜向沖刷管束,折流板處的形體阻力明顯降低,使得沿程阻力下降。為了更好地對比和分析換熱器特性的優劣,采用相同降壓下的傳熱系數對其綜合性能進行研究。傳熱系數h隨殼側壓降的變化如圖6所示。計算結果表明,雙殼程管殼式結構相同壓降下的傳熱系數比弓形折流板管殼式結構平均提高了20.4%,雙殼程管殼式結構綜合性能優于弓形折流板管殼式結構。雙殼程管殼式換熱器流場均勻,流體縱向沖刷管束,加強擾動,殼側流體前后進入外殼程和內殼程,進行二次換熱,加強傳熱。雙殼程管殼式結構具有更高的傳熱效率,其節能效果顯著。

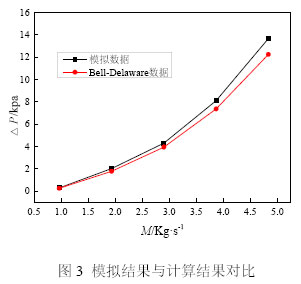

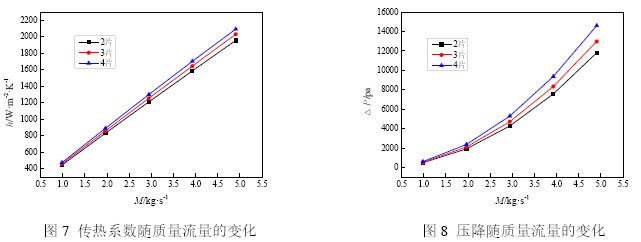

3.3 內殼程斜百葉片數對雙殼程管殼式換熱器性能的影響

圖7和圖8是內殼程斜百葉片數N為2、3、4時總傳熱系數和壓降隨殼側質量流量的變化圖。可以看出,隨著斜百葉片數的增加,總傳熱系數增大,殼側壓降隨之增大。當每組折流板組片數增加,折流板組形成的缺口高度減小,折流板與內殼體間的流通面積減小,殼側流體通過時速度增大,造成的紊流強烈,加強擾動,殼側傳熱系數提高。同時,折流板與內殼體間的流通面積減小,殼側流體在通過折流板組時流向改變增加,殼側流體由此損耗的動能增加。

圖9是內殼程每組折流板片數為2片,3片,4片時的于相同壓降下的總傳熱系數的變化圖。在研究范圍內,當內殼程每組折流板片數為2片時,相同壓降下的總傳熱系數最高。從上一節的分析中可知,當內殼程每組斜百葉折流板片數為2時,每組折流板缺口高度最高,從其殼側流場圖可以看出其流場分布均勻,流體在通過第一組折流板組后流體流向改變并不明顯,流動死區也相對較小。這些殼側流場中表現出的優勢使得其綜合性能達到最優。

4 結論

提出雙殼程外螺旋折流板內斜百葉片管殼式換熱器,開展外殼程采用非連續螺旋折流板、內殼程采用不同組數的斜百葉折流板的雙殼程管殼式換熱器的傳熱和阻力特性研究,主要結論如下:

(1)雙殼程管殼式換熱器殼側流場均勻分布,流動死區小,流體紊流度強。

(2)相同質量流量下,雙殼程管殼式換熱器的壓降△P平均低于弓形折流板管殼式換熱器7.2%。相同壓降下的傳熱系數比弓形折流板換熱器平均提高20.4%。

(3)研究范圍內,雙殼程管殼式結構相同壓降下的傳熱系數在每組斜百葉片數N=2時綜合性能最好。

參考文獻

[1] Bergelin O P, Brow G A, Hull H L, etc. Heat transfer and fluid friction during viscous flow across banks of tube: Ⅲ-A study of tube spacing and tube size[J]. Trans.ASME,1950: 881-888.

[2] Bergelin O P, Brow G A. etc. Heat transfer and fluid friction during viscous flow across banks of tube: Ⅳ-A study of transition zone between viscous and turbulent flow[J]. Trans.ASME,1952: 953-960.

[3] Bergelin O P, Brow G A, etc. Heat transfer and fluid friction during viscous flow across banks of tube: Ⅴ-A study of a cylindrical baffled exchanger without internal leakage[J]. Trans.ASME,1954: 841-880.

[4] Wang Y, Xin G, Jin Z, etc. Characteristics of heat transfer for tube banks in crossflow and its relation with that in shell-and-tube heat exchangers[J]. International Journal of Heat & Mass Transfer, 2016, 93:584-594.

[5] Mellal M, Benzeguir R, Sahel D, etc. Hydro-thermal shell-side performance evaluation of a shell and tube heat exchanger under different baffle arrangement and orientation[J]. International Journal of Thermal Sciences, 2017, 121:138-149.

[6] Li HD, Kottke V. Visualization and determination of local he-at transfer coefficients in shell-and-tube heat exchangers for staggered tube arrangement by mass transfer measurements [J]. Experimental Thermal and Fluid Science,1998,17(3):210-216.

[7] Lei Y G, He Y L, Chu P, etc. Design and optimization of heat exchangers with helical baffles[J]. Chemical Engineering Science, 2008, 63(17):4386-4395.

[8] Wang YJ, Deng XH, Chen Y, Li ZW. An investigation on flow and heat transfer characteristics in the shell side of shell-and-tube heat exchanger with separated baffles parallel to segmental baffles[C]. 3rd International Symposium on Heat Transfer Enhancement and Energy Conservation.2004,1-2:2012-1017.

[9] 劉巖, 謝亮. 折流板加工工藝的改進[J]. 機械工程師, 2009(9):142-143.

[10] 李平,蔣丹.基于ANSYS參數化語言APDL對折流板的分析與優化[J].東華大學學報(自然科學版), 2012, 38(5):546-551.

[11] 曾舟華,錢頌文.低傳熱“死區”異形孔板縱向流管殼式換熱器傳熱研究[J].化工設備與管道, 1997(2):15-18.

[12] 盛艷軍, 陳亞平, 操瑞兵,等. 異形孔隔板換熱器殼側傳熱與阻力性能的試驗研究[J]. 東南大學學報(自然科學版), 2012, 42(2):318-322.

[13] Lutcha J, Nemcansky J. Performance improvement of tubular heat exchangers by helical baffles[J]. Chemical Engineering Research & Design, 1990, 68(3):263-270.

[14] Lei Y G, He Y L, Li R, etc. Effects of baffle inclination angle on flow and heat transfer of a heat exchanger with helical baffles[J]. Chemical Engineering & Processing Process Intensification, 2008, 47(12):2336-2345.

[15] Zhang J F, Li B, Huang W J, etc. Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles[J]. Chemical Engineering Science, 2009, 64(8):1643-1653.

[16] Wang QW,Chen QY,Chen GD, etc. Numerical investigation on combined multiple shell-pass shell-and-tube heat exchanger with continuous helical baffles[J].International journal of heatandmass transfer, 2008,52(5-6):1214-1222.

[17] 陳貴冬, 陳秋煬, 曾敏,等. 組合式多殼程螺旋折流板管殼式換熱器數值模擬研究[J]. 工程熱物理學報, 2009, 30(8):1357-1359.

[18] Yang J F, Zeng M, Wang Q W. Numerical investigation on shell-side performances of combined parallel and serial two shell-pass shell-and-tube heat exchangers with continuous helical baffles[J]. Applied Energy, 2015, 139(1-6):163-174.

[19] 錢松文.換熱器設計手冊[M]. 第1版.北京:化學工業出版社, 2002.

備注:本文收錄于《建筑環境與能源》2018年10月刊總第15期(第21屆暖通空調制冷學術年會文集)。

版權歸論文作者所有,任何形式轉載請聯系作者。