南京理工大學能源與動力工程學院 吳慧華 曹琳

摘 要:能源塔吸熱過程的實質是塔內波紋填料間液相降膜與氣相逆流接觸發生熱質交換,本文分析了波紋填料間氣液兩相熱質交換過程,建立了波紋填料間氣液兩相逆流接觸熱質交換模型,模擬了不同氣液相入口參數時填料間氣液兩相熱質交換過程,分析了氣液相入口參數對熱質交換性能的影響,并探究了氣液相入口參數對熱質交換過程的影響機制,從提高能源塔氣液相傳熱量以及減緩溶液稀釋的角度出發,通過比較尋求提高能源塔運行性能有效途徑。

關鍵詞:波紋填料;氣液兩相;熱質交換;數值模擬

0 引言

隨著經濟不斷發展與人民生活水平的日益提高,人們對建筑熱環境的舒適性要求不斷提高,冬季供暖需求不斷增大。傳統熱源在應用中存在冬季制熱效率低、水土資源限制等問題,能源塔結合熱泵系統能較好規避傳統熱源存在的問題,并顯現出了巨大的節能潛力[1,2],被廣泛應用于實際工程中。能源塔實現節能的關鍵問題是吸熱效率的提高,其吸熱過程的實質是塔內波紋填料間液相降膜與氣相逆流接觸并進行熱質交換過程。吳加勝、文先太[3-8]等人針對能源塔熱質交換過程進行的模擬研究均以能源塔整體作為研究對象,簡化氣液兩相流動過程,忽略了兩相流內部的傳熱傳質過程。事實上,發生在填料間的液相降膜與氣相接觸發生熱質交換的過程在多種設備中均有應用,楊新飛[9]、王世政[10]、程友良[11]、許媛媛[12]、王維[13]等對降膜蒸發器、電廠冷卻塔、精餾塔等設備內氣液相流動與熱質交換過程進行了模擬研究,發現流動與熱質交換過程存在耦合關系,填料結構以及入口參數對兩相流動產生影響并間接影響熱質交換過程。為深入研究能源塔內氣液兩相熱質交換的性能,本文利用FLUENT軟件,采用VOF模型對能源塔內波紋填料間氣液兩相逆流熱質交換過程進行了數值模擬,分析了兩相入口參數對熱質交換性能的影響,研究結果可為提高能源塔吸熱性能提供理論指導。

1 氣液兩相傳熱傳質模型建立與求解

1.1 物理模型

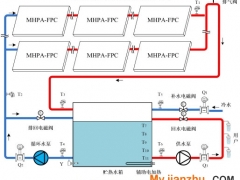

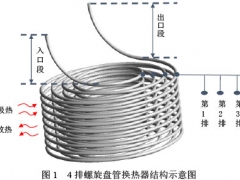

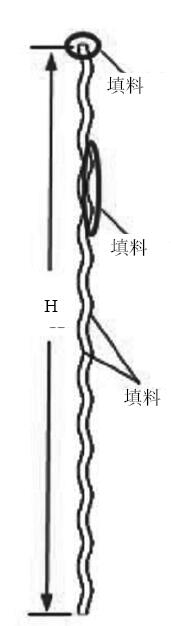

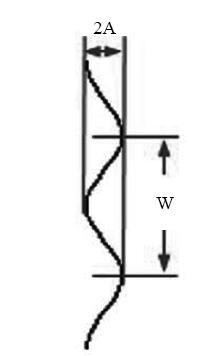

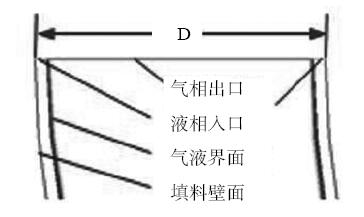

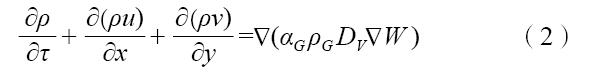

能源塔內波紋填料間液相降膜與氣相逆流接觸熱質交換過程物理模型如圖1所示,以能源塔內兩片波紋填料間的氣液兩相作為研究對象,假設流體在填料寬度方向上均勻分布,將實際上的三維流動簡化為以兩側填料壁面和填料頂部底部進出口為邊界二維模型。兩側填料為波紋形,高度H為1200mm,兩片填料間距D為20mm,填料結構局部放大如圖2,填料壁面近似為正弦波形,波高為A,波長為W。兩片填料間溶液從填料頂端流入沿著兩側填料壁面以液膜的形式向下流動,空氣逆向從填料底部流入在兩側液膜間向上流動,填料頂部氣液相進出口如圖3所示。沿著兩側填料壁面向下流動的液膜與逆流的熱濕空氣在直接接觸過程中由于溫差、水蒸氣分壓力差產生氣液兩相間以及氣液相內部傳熱傳質。

|

|

|

| 圖1 物理模型 | 圖2 填料局部波紋結構 | 圖3 填料頂部進出口邊界 |

1.2 數學模型

由于氣液相界面未知,采用VOF模型對氣液相界面進行求解追蹤,引入參數αi表示網格單元中的相體積分數,本文以填料間氣液兩相為模擬研究對象,分別以αL、αG表示網格單元內液相體積分數和氣相體積分數,網格單元的密度ρ和粘度μ由氣液兩相共同決定。

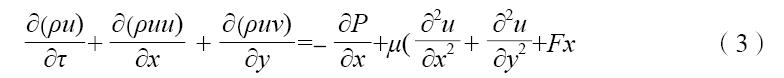

基于VOF模型,針對能源塔內波紋填料間液相降膜與氣相逆流接觸的熱質交換過程,建立非穩態層流熱質交換流模型,控制方程如下:

連續性方程:

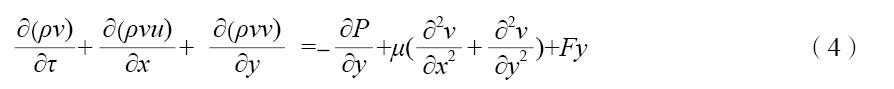

動量平衡方程:

能量平衡方程:

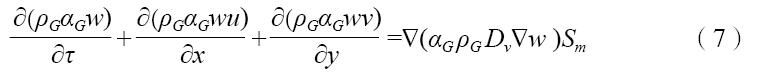

相體積分數連續性方程:

水蒸氣輸運方程:

式(7)中,ρ、μ 為平均密度與平均粘度;ke為平均導熱系數,Dv為水蒸氣擴散系數,w為濕空氣中水蒸氣質量分數,Fx、Fy分別為動量源項,Sm 為質量源項,SQ 為能量源項。

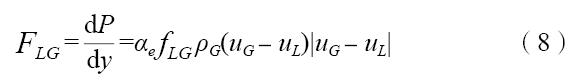

對于波紋填料間液相降膜與氣相逆流接觸流動過程中界面處相間剪應力、填料壁面粘附力、表面張力和重力產生的作用,以動量源項F的形式在控制方程中予以體現,動量源項包括重力源項、氣液剪應力源項和表面張力源項三部分。

以壓降模型表示氣液剪應力源項,如式(8):

式(8)中,fLG為曳力系數。

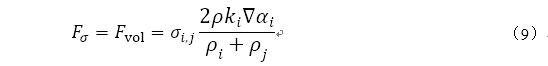

根據散度定理以體積力形式表示液膜表面張力源項,如式(9):

式(9)中,σi,j為表面張力系數;ki為界面曲率,可用界面單位曲面法向量的散度表示。

壁面粘附力作用實質是由于表面張力而產生的固液間作用力,可以表面張力的形式表示為動量源項,以固液接觸角修正固體壁面附近液面曲面法向量,如式(10)。

式(10)中, 、

、 分別為壁面處液面的單位法向量和單位切向量;γw為固液接觸角。

分別為壁面處液面的單位法向量和單位切向量;γw為固液接觸角。

對于液膜表面的蒸發或凝結過程引起的相間傳質,以質量源項的形式在水蒸氣輸運方程和相體積分數連續性方程中表示。以液膜表面飽和蒸氣壓和濕空氣水蒸氣分壓力差作為傳質動力,根據水蒸氣質量分數與水蒸氣分壓力間的關系,以水蒸氣質量分數差值表示質量源項。

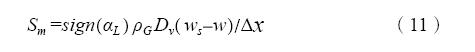

式(11)中,w為微元氣相水蒸氣質量分數,ws為液膜表面飽和蒸氣壓對應的水蒸氣質量分數。

由于蒸發或凝結過程引起的相間潛熱傳熱以能量源項的形式在能量平衡方程中表示。

式(12)中,rw為水的汽化潛熱值,忽略溫度的影響,取常數2501kJ/kg。

1.3 模型求解

如圖1和圖3所示,計算區域邊界包括上下邊界和兩側壁面邊界。通過控制液相進口厚度將上邊界劃分為液相進口邊界和氣相出口邊界,液相進口邊界邊界定義為速度入口邊界,氣相出口邊界定義為壓力出口邊界;由于液膜出口厚度未知,下邊界即氣相進口邊界定義為壓力入口邊界;兩側壁面邊界定義為無滑移絕熱壁面邊界。

本文采用FLUENT流體力學軟件進行模擬計算,根據本模型壁面形狀特點,保證計算精度同時又能提高計算速度,采用了非均勻結構化貼體網格。控制方程中源項通過UDF用戶自定義函數編程實現,離散求解過程,時間格式采用隱式格式離散,動量方程的對流項釆用一階迎風格式離散;壓力項采用PRESTO算法求解,壓力速度耦合方式采用PISO算法。模擬計算中對氣液相界面釆用Geo-Reconstruct界面重構法進行追蹤。

2 模擬結果與分析

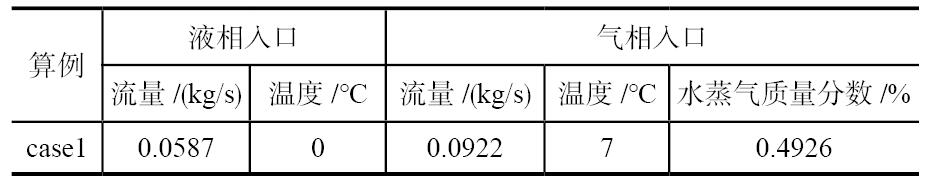

基于建立的數學模型,采用10%濃度的氯化鈣溶液作為液相流體,模擬了不同入口參數下溶液與空氣逆向流動接觸的熱質交換過程。氣液兩相入口參數如表1所示。

表1 case1氣液兩相入口參數

2.1 氣液相熱質交換過程及特點

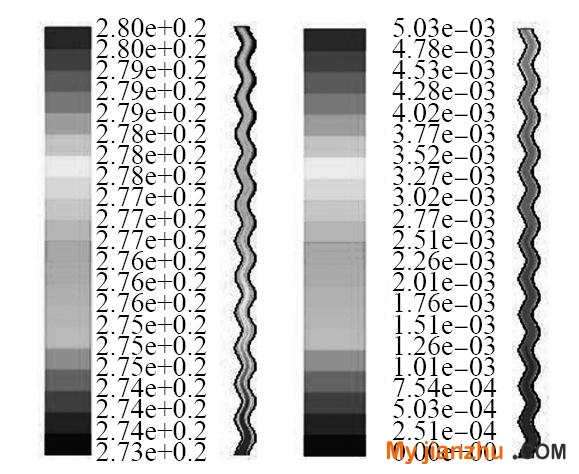

表1工況下氣液兩相流動及熱質交換過程穩定時,氣液兩相溫度分布與氣相水蒸氣質量分數分布如圖4所示。低溫溶液由填料頂部貼填料兩側壁面以液膜形式向下流動,溫度較高的濕空氣從填料底部流入與低溫溶液直接接觸進行熱質交換,由填料頂部流出。濕空氣的溫度與水蒸氣質量分數沿流動方向不斷減小;同一高度截面上,兩片填料間距中心的濕空氣溫度與水蒸氣質量分數較大,越貼近兩側填料壁面,濕空氣的溫度與水蒸氣質量分數越小。分析溫度場模擬結果還可知,由氣液兩相界面往兩側壁面液相溫度逐漸降低。

由于填料表面溶液液膜厚度較小,液相溫度分布難以在圖4顯示,氣液兩相溫度隨填料高度變化曲線如圖5所示。任一高度上,以壁面節點溫度表示液相溫度,以兩片填料間距中心節點溫度表示氣相溫度,可以看出,液相以較低的入口溫度從高度為1.2m的填料頂部流入,隨著填料高度減小液相溫度不斷上升;溫度較高的氣相從高度為0m的填料底部流入,在入口段保持溫度不變,之后隨著填料高度增大氣相溫度不斷減小。

|

|

| 圖4 兩相溫度分布與氣相水蒸氣質量分數分布 | 圖5 氣液兩相溫度變化曲線 |

模擬結果顯示,填料底部氣液兩相溫差較大,隨填料高度增大氣液兩相溫差不斷減小。低溫液相從填料頂部流入,與經過完全熱質交換后溫度降低的熱濕空氣接觸,兩相溫差較小,隨著壁面向下流動氣液兩相溫差不斷增大,氣液兩相顯熱傳熱作用不斷增強。由于氣液兩相潛熱傳熱隨填料高度的下降不斷增大,因此液相在自上而下的流動過程中氣液兩相傳熱量不斷增大,液相溫度上升速度不斷增加。氣相在至下而上的流動過程中,氣液兩相傳熱量不斷減小,溫度的下降速度不斷減小。

2.2 氣、液相入口流量對熱質交換的影響分析

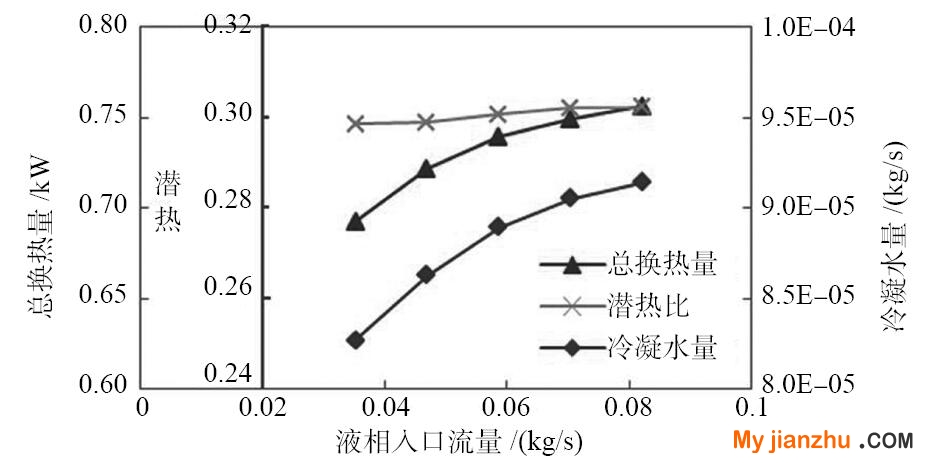

圖6所示,氣液兩相換熱總量與冷凝水量都隨液相流量增加而增大,但增長速度逐漸減小。當液相入口流量從0.0352kg/s增大到0.0822kg/s時,流量增大了130%,氣液兩相換熱總量增大了9.2%,冷凝水量增大了10.5%,但顯熱比穩定地保持在30%左右。

圖6 傳熱傳質量和潛熱比隨液相入口流量的變化

傳熱傳質量及潛熱比隨液相入口流量的變化表明,當液相進口流量增大時,氣液兩相直接接觸熱質交換過程中換熱量一定時,液相溫升減小,氣液兩相溫差變大,以氣液兩相溫差為動力的顯熱傳熱增大。液相溫升減小,溫度較低的液相表面水蒸氣分壓力較小,傳質動力水蒸氣分壓力差增大,氣液兩相間傳質量和潛熱傳熱量增大。因此氣相兩相間傳熱傳質量增大,氣相溫度以及水蒸氣質量分數減小。隨著液相進口流量增大,其對液相溫升的影響減小,因此氣相兩相間傳熱傳質量增大速度減小,氣相溫度以及水蒸氣質量分數下降幅度減小。

圖7所示,氣相入口流量在0.0459kg/s~0.1044kg/s范圍內變化時,氣液兩相換熱總量與冷凝水量隨氣相相流量增加而增大,但增長速度逐漸減小。當氣相入口流量從0.0459kg/s增大到0.1044kg/s時,流量增大了127%,換熱總量增大了73%,冷凝水量增大了60%,潛熱比隨著氣相流量增大從31.8%降低至29.3%。

圖7 傳熱傳質量和潛熱比隨氣相入口流量的變化

傳熱傳質量及潛熱比隨氣相入口流量的變化表明,當氣相進口流量增大時,氣液兩相直接接觸熱質交換過程中氣相溫降減小,與氣相流量較小時相比氣相溫度較高,在液相入口溫度一定時,氣液兩相溫差增大,以氣液兩相溫差為動力的顯熱傳熱增大。同樣氣相進口流量增大時,氣相水蒸氣質量分數降幅減小,且由于氣相溫降減小,氣相水蒸氣分壓力較氣相進口小流量時高,氣液相水蒸氣分壓力差、氣液兩相間傳質量以及潛熱傳熱量增大。隨著氣相進口流量不斷增大,氣相溫降和水蒸氣質量分數降幅減小的速度變緩,顯熱與潛熱傳熱量增幅減小。由于氣相中水蒸氣處于非飽和狀態,隨著氣相流量增大,水蒸氣分壓力增幅小于氣相溫度的增幅,在液相入口狀態不變時,相間水蒸氣分壓力差增幅小于兩相溫差增幅,因此潛熱傳熱量增幅小于顯熱傳熱量增幅,且潛熱比隨氣相流量增大而不斷減小。

2.3 氣、液相入口溫度對熱質交換的影響分析

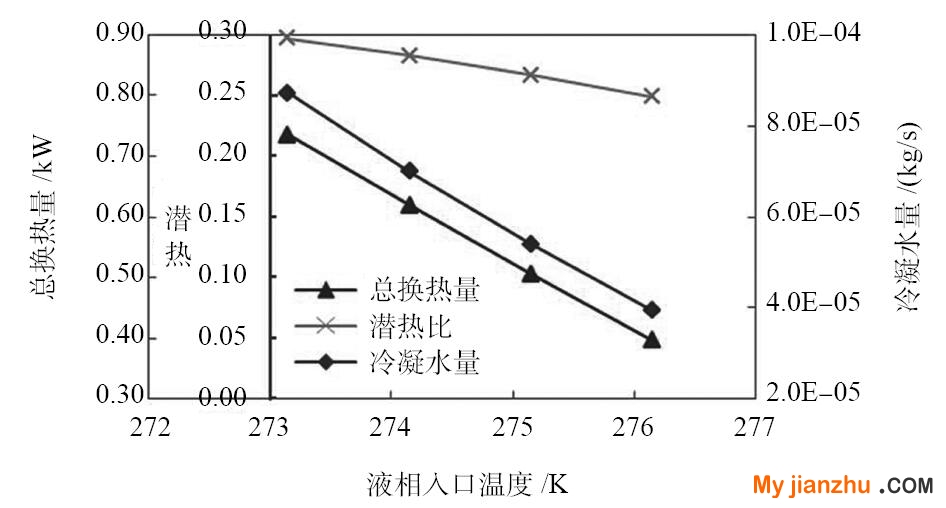

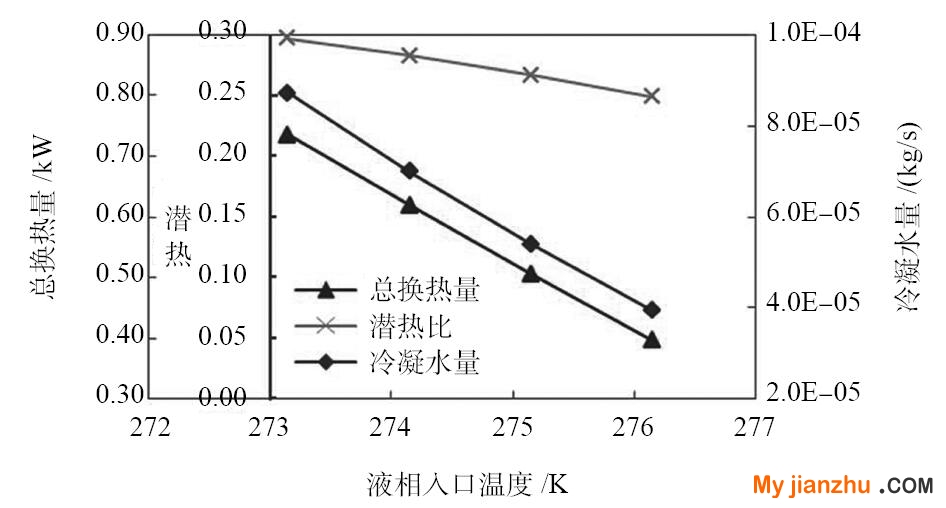

圖8所示,氣液兩相間總換熱量與冷凝水量隨液相入口溫度上升而減小,液相入口溫度每升高1℃,總換熱量下降約15%,且潛熱比隨液相入口溫度上升而減小。

圖8 傳熱傳質量和潛熱比隨液相入口溫度的變化

由氣液相間傳熱傳質量與潛熱比隨液相入口溫度的變化趨勢可看出,相對于液相入口流量的變化,液相入口溫度的變化對填料表面氣液兩相間傳熱傳質的影響較為顯著。氣相入口參數不變時,液相入口溫度升高,氣液間溫差減小,以溫差作為動力的顯熱傳熱量減小,同時隨著液相入口溫度升高,液膜表面水蒸氣分壓力增大,氣液兩相水蒸氣分壓力差減小,以水蒸氣分壓力差作為動力的傳質量與潛熱傳熱量減小,顯熱傳熱與潛熱傳熱共同作用導致氣液兩相間傳熱量明顯減小。

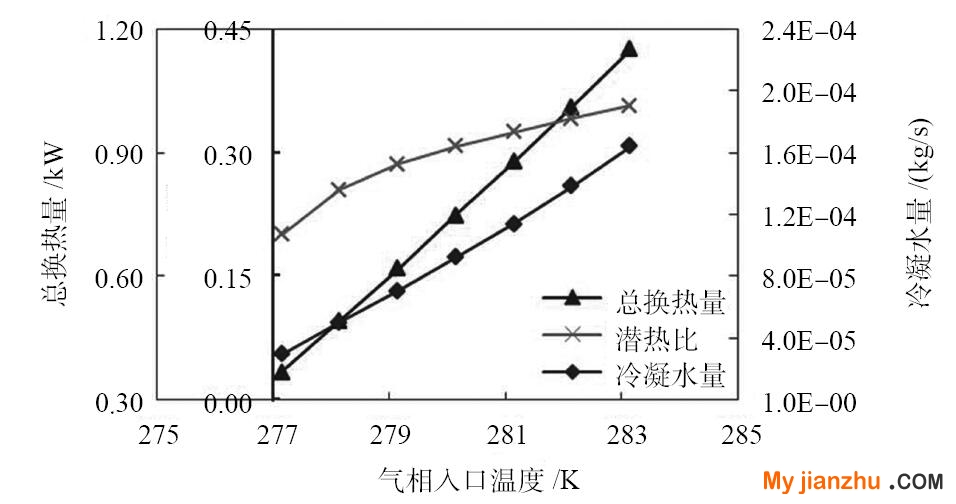

圖9所示,維持相對濕度80%,隨著氣相入口溫度增大,氣液兩相換熱總量與冷凝水量都隨之增大,且增長速度逐漸增大。當氣相入口溫度從從4℃上升到10℃時,氣液兩相換熱總量增大了214%,冷凝水量增大了459%,潛熱比從20.0%增大到35.6%,氣相入口溫度較小時潛熱比增速較大,隨著氣相入口溫度上升,潛熱比增速減小。

圖9 傳熱傳質量和潛熱比隨氣相入口溫度的變化

由傳熱傳質量與潛熱比隨氣相入口溫度的變化可以看出,氣相入口溫度上升時氣液兩相間傳熱傳質量明顯增大,氣相入口溫度的變化對填料表面氣液兩相間傳熱傳質有著較大影響。氣相入口溫度上升時,由于入口保持80%的相對濕度,因此氣相入口水蒸氣質量分數也同步增大,液相入口參數不變時,氣液兩相間溫差以及水蒸氣分壓力差增大,以溫差作為動力的顯熱傳熱量與以水蒸氣分壓力差作為動力的傳質和潛熱交換量增大,因此兩相間傳熱傳質量隨氣相入口溫度上升顯著增大。隨著兩相間水蒸氣分壓力差較大,水蒸氣分壓力差增速減小,潛熱比增速減緩。因此潛熱比隨氣相入口溫度上升而增大,但潛熱比增大速度隨氣相入口溫度上升而減緩。

2.4 氣相入口相對濕度對熱質交換的影響分析

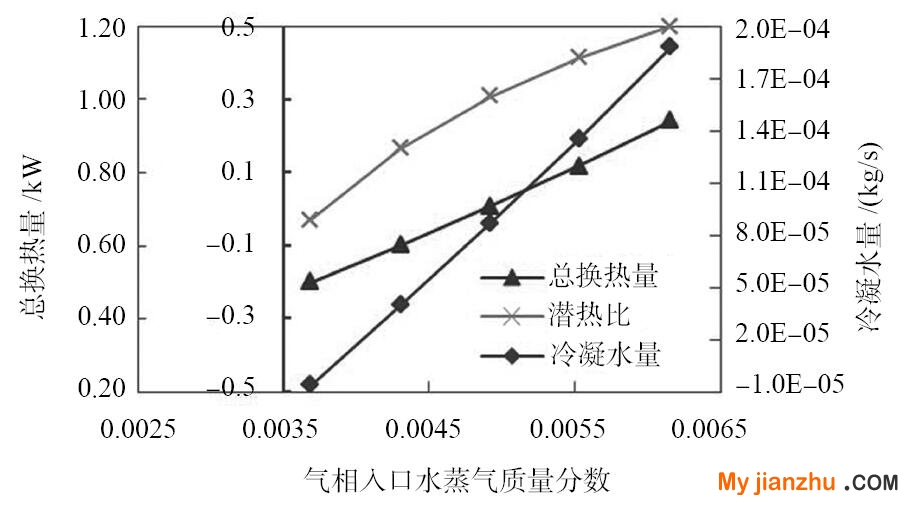

圖10所示,相對濕度在60%~100%范圍變化,對應氣相入口水蒸氣質量分數的變化范圍為0.37%~0.62%,隨著氣相入口水蒸氣質量分數增大,氣液兩相換熱總量與冷凝水量都隨之增大。當氣相入口水蒸氣質量分數從0.37%上升到0.62%時,氣液兩相換熱總量從0.50kW增大到0.94kW,冷凝水量從-5.7×10-6kg/s增大到1.88×10-4kg/s,潛熱比從-2.9%增大到50.0%,但潛熱比增大速度減緩。

圖10 傳熱傳質量和潛熱比隨氣相入口相對濕度的變化

當氣相入口水蒸氣質量分數小于液相出口液膜表面水蒸氣質量分數時,隨著濕空氣向上流動,氣液相界面先發生蒸發過程隨后發生水蒸氣冷凝過程,但整個氣液兩相傳質過程的傳質方向取決于氣相入口水蒸氣質量分數與液相入口液膜表面水蒸氣質量分數的大小,當相對濕度為60%時,水蒸氣質量分數為0.37%,冷凝水量與潛熱傳熱量均為負值,氣液相間總換熱量小于忽略傳質過程時氣液兩相間的總換熱量。

隨著氣相入口相對濕度增大,水蒸氣質量分數增大,傳質驅動力水蒸氣分壓力差增大,氣液相間傳質量即冷凝水量與潛熱傳熱量不斷增大,氣液相間總換熱量增大,液相出口溫度上升。但隨著液相出口溫度升高,氣液相間顯熱傳熱驅動力兩相溫差減小,兩相間顯熱傳熱量減小,氣相溫降減小,氣相出口溫度上升。但潛熱傳熱量增大的幅度大于顯熱傳熱量減小的幅度,因此隨氣相入口水蒸氣質量分數增大,氣液兩相間總換熱量增大,潛熱比增大。

3 小結

本文對能源塔波紋填料間氣液兩相逆流直接接觸熱質交換過程進行了模擬研究,分析了氣液兩相入口參數對兩相間傳熱傳質量及潛熱比的影響,探究了各因素對氣液兩相熱質交換過程的影響機制,主要結論如下:

(1)液相入口流量變化通過降低熱質交換液相溫升間接的對熱質交換性能有著較小的影響,相比之下,液相入口溫度變化產生的影響較為明顯,隨著液相入口溫度減小,氣液相間總傳熱量與潛熱傳熱量及潛熱比明顯增大。

(2)與液相入口流量變化產生的影響相比,氣相入口流量增大對提高氣液兩相間傳熱傳質量效果較顯著,且隨氣相入口流量增大,兩相熱質交換潛熱比減小。

(3)保持氣相入口80%的相對濕度,提高氣相入口溫度;或保持氣相入口溫度不變,提高氣相入口相對濕度,對提高兩相間換熱量效果顯著,但潛熱比也明顯增大,甚至犧牲了部分顯熱傳熱量。

(4)從提高能源塔氣液兩相傳熱量以及減緩溶液稀釋的角度出發,增大氣相入口流量是提高能源塔性能的較好方法。

參考文獻

[1] 陳偉, 王靖華, 屈利娟, 王小紅. 空氣源和能源塔熱泵熱水系統的運行效益比較與分析[J]. 給水排水,2012,38(8):82–86.

[2] 賈雪迎, 梁坤峰, 王林, 袁爭印, 任峴樂. 帶有能源塔的自復疊熱泵系統及其熱力分析[J]. 制冷技術, 2015, 43(8):77–82.

[3] Tan KX, Deng SM. A method for evaluating the heat and mass transfer characteristic in a reversibly used water cooling towerfor heat recovery[J]. International Journal of Refrigeration, 2002, 25(5):552–561.

[4] Tan KX, Deng SM. A numerical analysis of heat and mass transfer inside a reversibly used water cooling tower[J]. Building and Environment, 2003, 38(1):91–97.

[5] 文先太,梁彩華,張小松,周曉林,張躍.熱源塔液氣比優化分析與實驗研究[J].東南大學學報(自然科學版), 2011, 41(4):767–771.

[6] Wen X,Liang C,Zhang X.Experimental study on heat transfer coefficient between air and liquid in the cross-flow heat-source tower[J]. Building and Environment, 2012, 57:205–213.

[7] Wu JS, Zhang G, Zhang Q, Zhou J, Guo Y, Shen W. Experimental investigation of the performanceof a reversibly used cooling tower heating system using heat pump in winter[J]. IEEE, 2011:3422–3425.

[8] Wu JS, Zhang G, Zhang Q, Zhou J, Wang Y. Artificial neural network analysis of the performance characteristics of a reversibly used cooling tower under cross flow conditions for heat pump heating system in winter[J].Energy and Buildings, 2011, 43(7):1685–1693.

[9] 楊新飛, 郭延柱, 任麗, 王海蕊, 于朋玲. 降膜蒸發器傳熱傳質與流動過程數值模擬[J]. 山東建筑大學學報, 2016, 31(1):14–18.

[10] 王世政, 牛潤萍, 劉斌. 平板降膜除濕場協同性分析[J]. 建筑科學, 2017, 33(2):83–88.

[11] 程友良, 楊星輝, 韓富強. 正弦波形填料基底上液膜的研究及熱經濟性分析[J]. 動力工程學報,2015,3:230–236.

[12] Xu YY. Computational Approach to Characterize the Mass Transfer between the counter-current Gas-Liquid Flow[J]. ChemEngTechnol,2009. 32:1227–1235.

[13] 王維.鹽水降膜與空氣逆流直接接觸傳熱傳質數值研究[D]. 杭州:浙江大學, 2011.

備注:本文收錄于《建筑環境與能源》2017年2月刊總第2期。

版權歸論文作者所有,任何形式轉載請聯系作者。